طراحی و ساخت انواع سازه های آهنی و اجرای پروژه های آهنگری

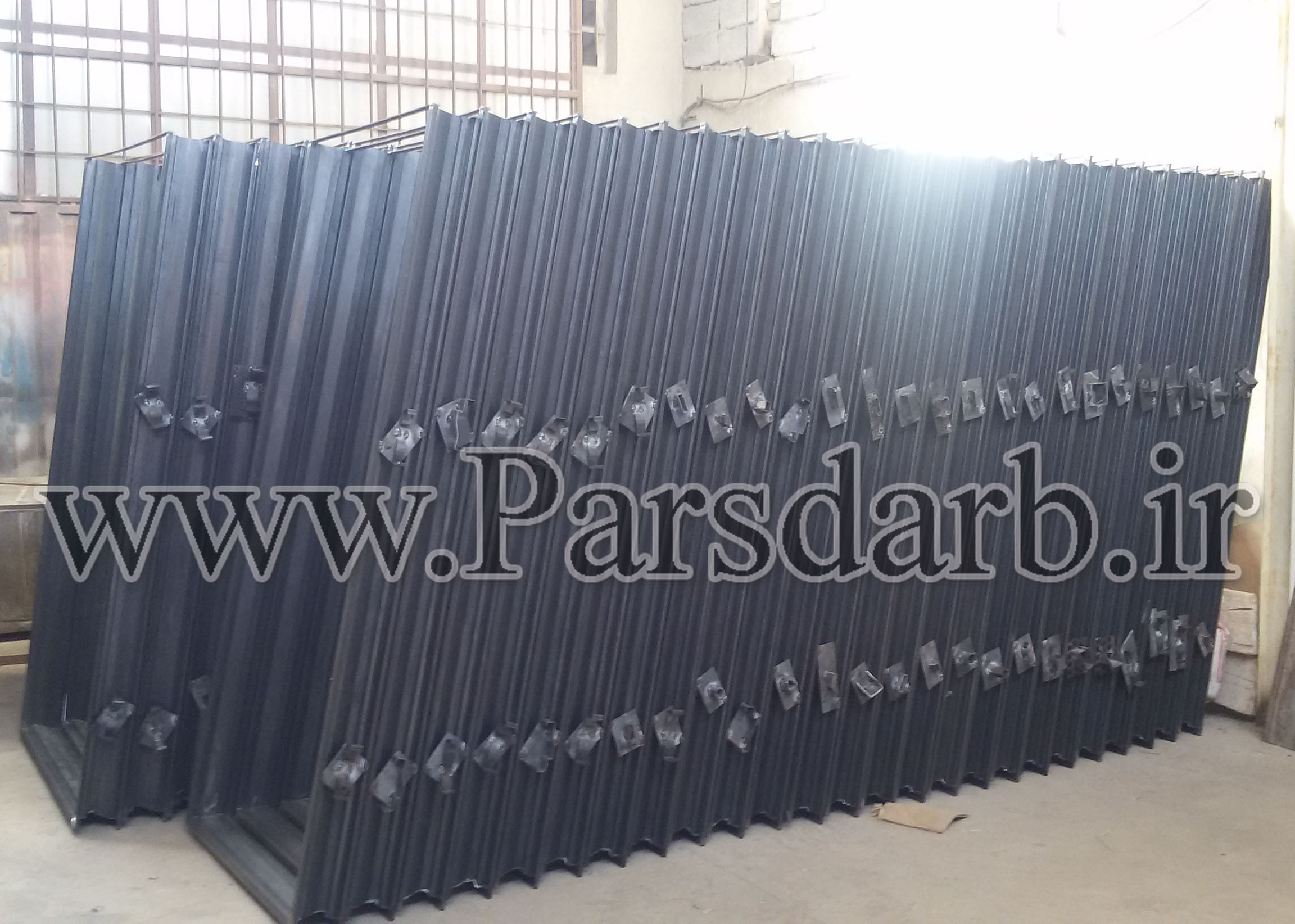

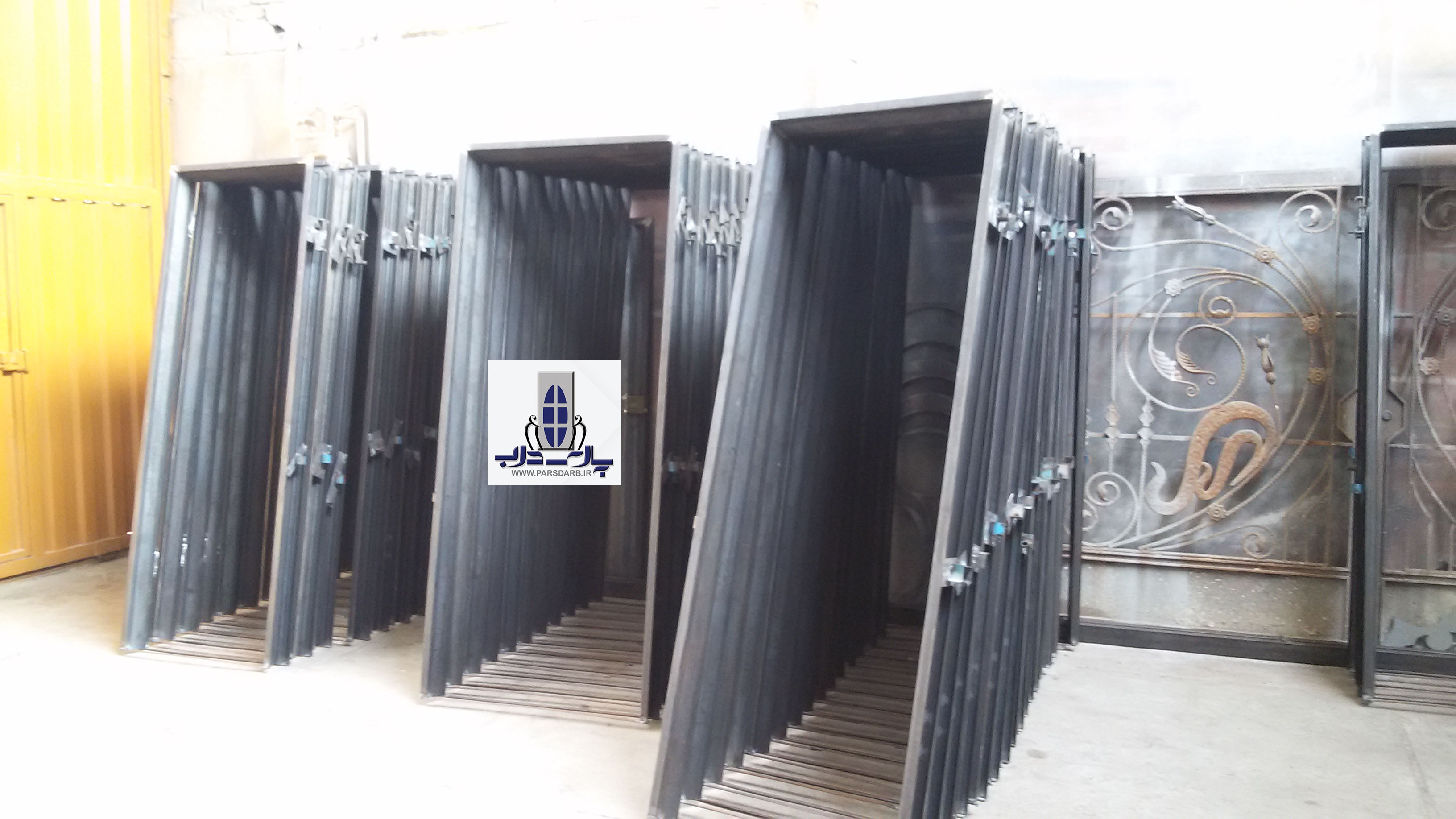

پارس درب با بیش از دو دهه فعالیت در زمینه ساخت وطراحی درب های فلزی ونرده حفاظ .درب سوله. سایبان . پلی کربنات و...

- آبان ۱۴۰۴ (۱)

- تیر ۱۴۰۴ (۱)

- بهمن ۱۴۰۳ (۱)

- شهریور ۱۴۰۳ (۱)

- ارديبهشت ۱۴۰۳ (۱)

- دی ۱۴۰۲ (۱)

- فروردين ۱۴۰۲ (۱)

- اسفند ۱۴۰۱ (۱)

- آذر ۱۴۰۱ (۱)

- مهر ۱۴۰۱ (۱)

- فروردين ۱۴۰۱ (۱)

- شهریور ۱۴۰۰ (۱)

- فروردين ۱۴۰۰ (۲)

- دی ۱۳۹۹ (۲)

- آبان ۱۳۹۸ (۲)

- شهریور ۱۳۹۸ (۱)

- تیر ۱۳۹۸ (۱)

- ارديبهشت ۱۳۹۸ (۱)

- فروردين ۱۳۹۸ (۱)

- اسفند ۱۳۹۷ (۱)

- بهمن ۱۳۹۷ (۱)

- دی ۱۳۹۷ (۱)

- آذر ۱۳۹۷ (۱)

- آبان ۱۳۹۷ (۱)

- مهر ۱۳۹۷ (۱)

- شهریور ۱۳۹۷ (۱)

- مرداد ۱۳۹۷ (۱)

- تیر ۱۳۹۷ (۲)

- خرداد ۱۳۹۷ (۱)

- ارديبهشت ۱۳۹۷ (۲)

- فروردين ۱۳۹۷ (۲)

- اسفند ۱۳۹۶ (۲)

- بهمن ۱۳۹۶ (۳)

- دی ۱۳۹۶ (۲)

- آذر ۱۳۹۶ (۱)

- آبان ۱۳۹۶ (۳)

- مهر ۱۳۹۶ (۳)

- شهریور ۱۳۹۶ (۲)

- مرداد ۱۳۹۶ (۳)

- تیر ۱۳۹۶ (۳)

- خرداد ۱۳۹۶ (۱)

- ارديبهشت ۱۳۹۶ (۳)

- فروردين ۱۳۹۶ (۴)

- اسفند ۱۳۹۵ (۵)

- بهمن ۱۳۹۵ (۶)

- دی ۱۳۹۵ (۶)

- آذر ۱۳۹۵ (۵)

- آبان ۱۳۹۵ (۹)

- مهر ۱۳۹۵ (۶)

- شهریور ۱۳۹۵ (۷)

- مرداد ۱۳۹۵ (۷)

- تیر ۱۳۹۵ (۹)

- خرداد ۱۳۹۵ (۸)

- ارديبهشت ۱۳۹۵ (۱۷)

- فروردين ۱۳۹۵ (۱۹)

- اسفند ۱۳۹۴ (۵)

- بهمن ۱۳۹۴ (۱۱)

- ۰۴/۰۸/۰۵حفاظ فلزی برای منبع تانکر آب زمینی

- ۰۴/۰۴/۱۸درب انباری فلزی و درب حیاط

- ۰۳/۱۱/۲۳درب ریلی گریل دار کارخانه

- ۰۳/۰۶/۰۹درب ریلی کشویی سوله بندر ماهشهر

- ۰۳/۰۲/۱۹درب ورودی لابی فلزی

- ۰۲/۱۰/۲۵درب آهنی منزل حیاطی ورودی

- ۰۲/۰۱/۱۶درب پارکینگ و نفررو شیشه خور زیبا

- ۰۱/۱۲/۱۶درب فلزی ساختمان جنوبی

- ۰۱/۰۹/۲۶درب مدرن ریلی پارکینگ

- ۰۱/۰۷/۲۹سازنده انواع درب فلزی ساختمان

-

پروژه های انجام شده

(۱) -

آلبوم عکس

(۱) -

مقالات

(۱)

پارس درب

درب پارکینگ

درب فرفورژه

درب پارکینگی

درب فلزی

درب آهنی حیاطی

درب حیاطی

درب فلزی پارکینگ

ساخت درب پارکینگ

درب آهنی

سازنده درب فلزی پارکینگ

درب پارکینگ ریلی

درب پارکینگ دو لنگه

سازنده درب پارکینگ

درب تک لنگه

مقالات ساختمانی

درب

درب پارکینگ کلاسیک

درب پارکینگ طرح چوب

ساخت درب وپنجره فلزی

مرجع مقالات ساختمانی

درب ویلایی

ساخت چهار چوب فرانسوی

درب پارکینگ کشویی

سازنده درب فلزی

ساخت درب فلزی

مقاله درباره ساختمان

طرح درب پارکینگ

طرح درب فلزی

نرده راه پله

اندازه چهار چوب فلزی فرانسوی مناسب برای ورودی اتاق خواب 85 تا 95 سانتیمتر میباشد که ورودی تمام شده از 75 تا 85 سانتیمتر میشود.

به تیر یکپارچه ای از جنس بتن، آهن، چوب یا آجر که در بالای درگاه نصب یا ساخته می شود «نعل درگاه» می گویند

حداقل ارتفاع نعل درگاه 15 سانتی متر است و حداقل باید 35 سانتی متر از هر طرف ( یا 1/10 دهانه ، هر کدام بیشتر بود ) روی دیوارهای جانبی (تکیه گاه ها) قرار گیرد.

انواع نعل درگاه ها:

1⃣نعل درگاه با تیرآهن

2⃣نعل درگاه بتنی

3⃣نعل درگاه چوبی

💢نعل درگاه با تیرآهن:

این نعل درگاه، که به دلیل سهولت در اجرا در ساختمان های با اسکلت های مختلف به کار می رود، معمولاً از دو تیرآهن به هم پیوسته تشکیل می شود. نمره ی تیرآهن، با توجه به طول دهانه و بارهای وارد بر آن محاسبه می شود.

💢نعل درگاه بتنی:

نعل درگاه بتنی یک تیر مقاوم بتنی است که برای ساختن آن از بتن همراه با میل گرد استفاده می شود. بتن، به تنهایی، نیروهای فشاری را خوب تحمل می کند ولی تحمل نیروهای کششی را ندارد. بنابراین، آن را با میل گرد، که در مقابل کشش مقاوم است، به کار می برند.

نکته: به نعل درگاه بتنی، «تیر بتنی»یا «پوتر» هم می گویند.

نکته: در مواقعی که ستون ها یا پایه های نعل درگاه نیز بتنی باشد، برای اتصال، میل گردهای پایه را به داخل میل گردهای نعل درگاه ادامه می دهند یا انتهای میل گردهای نعل درگاه را خم کرده و داخل میل گردهای پایه می کنند. در این صورت بتن ریزی نعل درگاه و ستون هم زمان انجام می شود.

💢نعل درگاه چوبی :

این نوع نعل درگاه از تیرهای مقاوم چوبی با مقطع گرد یا چهارتراش ساخته می شود. بدین ترتیب که حداقل دو تیر چوبی را به صورت موازی، در طرفین و روی تکیه گاه ها به گونه ای قرار می دهیم که تیرها به اندازه ی 35 سانتی متر از طرفین بر روی تکیه گاه ها مستقر شوند.

تیرهای چوبی را باید قبل از مصرف به سموم ضد موریانه آغشته کرد تا موریانه و حشرات موذی نتوانند در آن نفوذ کنند و باعث خوردگی و پوک شدن آن شوند.

نکته ای که در نعل درگاه های چوبی قابل توجه است، این است که اگر دهانه ی نعل درگاه کوتاه یا نیروی وارده بر آن کم باشد، دیوار چینی بر روی آن به طریقه ی معمولی انجام می شود.

جدول وزن آهنآلات

با دانستن مساحت و چگالی هر جسمی حدود وزن آن جسم قابل محاسبه است.

برای راحتی درک این موضوع لازم می دانم تا چگالی چند کالای فلزی مهم را باز گو کنم :

چگالی آهن =7/86 (که بهتر است 8 در نظر گرفته شود)

چگالی استیل = 7/84 (که باز هم پیشنهاد می کنم در محاسبات 8 در نظر بگیرید)

چگالی آلومینیوم = 2/7

چگالی سایر فلزات مانند گالوانیزه ، روغنی ، سیاه ، آجدار و … نیز همان چگالی آهن است که توصیه می کنم 8 در نظر گرفته شود.

خوب تا اینجا چگالی برخی از فلزات پرکاربرد را ذکر کردیم و برای تست فرمول وزن یک برگ ورق استیل 3 میل با ابعاد2 متر در 1 متر را به شیوه زیر حساب می کنیم :

وزن ورق(کیلوگرم) = طول ورق(متر)*عرض ورق(متر)*ضخامت ورق(میلی متر)*چگالی ورق

وزن ورق 3میل 1*2 استیل = 2*1*3*8= 48 کیلوگرم

یعنی حدود وزن یک برگ ورق استیل3 میل 48 کیلوگرم می باشد که با وزن واقعی آن (وزن باسکول) تقریبا یکی است.

از همین روش برای محاسبه وزن قوطی های پروفیل ، محاسبه وزن نبشی ، محاسبه وزن ناودانی ، محاسبه وزن تیرآهن و میلگرد و …. استفاده کرد .

میلگرد

میلگرد یا آرماتور، فولادی است که در بتن برای جبران مقاومت کششی پایین آن مورد استفاده قرار میگیرد. فولادی که به این منظور در سازههای بتن آرمه به کار میرود به شکل سیم یا میلگرد میباشد و فولاد میلگرد نامیده میشود. البته در موارد خاصی از فولاد ساختمانی نظیر نیمرخهای شکل، ناودانی و یا قوطی نیز برای مسلح کردن بتن استفاده میشود.

در کشورهای مختلف فولاد میلگرد با استانداردهای متفاوتی تولید میشوند و در هر استانداردی طبقه بندی مشخصی در ارتباط با خواص مکانیکی فولادها وجود دارد. در ایران قسمت عمده فولادهای میلگرد که توسط کارخانه ذوب آهن اصفهان تولید میشوند با استاندارد روسی مطابقت دارند. فولادی که در ایران تولید میشود (طبق استاندارد روسی) به سه گروه تقسیم میشود: فولاد نوع A-۱، فولاد نوع A-۲ و فولاد نوع A-۳. فولاد A-۱ از نوع صاف بوده و مقاومت تسلیم و مقاومت کششی آن به ترتیب ۲۳۰۰ و۳۸۰۰ کیلوگرم بر سانتی متر مربع میباشد. فولاد A-۲ از نوع آجدار با مقاومت تسلیم ۳۰۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتی متر مربع است، و فولاد A-۳ نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتی متر مربع میباشد. از نظر تنوع قطر میلگردها نیز استانداردهای تولید کنندگان متفاوت است. در سیستم روسی که در کارخانجات ذوب آهن اصفهان مورد استفادهاست میلگردها تا قطر ۴۰ میلیمتر ساخته میشوند

میلگرد های آلیاژ سازی شده و ترمکس ( خنک کاری و برگشت تحت کنترل ) چیست؟

فرآیندهای تولید میلگرد در کشورهای پیشرفته جهان به روشهای مختلف می باشد . در استانداردهای معتبر دنیا برحسب شرایط اقلیمی هر کشور فرآیندهای تولید بطور کاملاً روشن و با لحاظ پارامترهای مختلف تحت کنترل قرار می گیرند :

۱-در کشور ژاپن که از نظر شرایط اقلیمی کشوری زلزله خیز می باشد ، استاندارد ملی آن کشور JIS آنالیز شیمیایی را متناسب با فرآیند تولید ( از روش آلیاژی ) تعریف می نمایند و هیچگونه اشاره ای به فرآیند تولید از طریق عملیات حرارتی (ترمکس ) ننموده است و به عبارت دیگر مصرف میلگردهای ترمکسی در آن کشور توصیه نمی شود .

۲-در کشورهای اروپائی که از نظر زلزله خیزی در رده کشورهای امن می باشند و نسبت به کشور ژاپن خطر زلزله در آنها بسیار پائین تر می باشد روش ترمکس ( عملیات حرارتی ) را مدنظر قرار داده و آنالیز شیمیایی را متناسب با فرآیند تولید میلگرد با روش فوق الذکر در نظر گرفته اند ،

۳- در استاندارد ملی ایران به شماره ۳۱۳۲ که برگرفته از چندین استاندارد مرجع ( اروپایی EN , DIN, و ژاپن JIS و آمریکاASTM و ISO ) می باشد هر دو روش فوق الذکر در نظر گرفته شده است ولی بخاطر ضریب امنیت بالای مصرف در بند ۱۳ استاندارد ( نشانه گذاری ) بصراحت تولید کنندگان را موظف به آگاهی دادن به مصرف کننده از لحاظ فرآیند تولید میلگردها نموده است . به این صورت که بایست

بر روی پلاک الصاقی علامت مشخصه ایی دال بر انجام تولید به روش ترمکس حک شود و مقطع شاخه های این نوع محصول به یک رنگ تعریف شده ایی رنگ آمیزی گردد و همچنین در گواهینامه فنی جمله فرآیند تولید بوسیله خنک کاری و برگشت تحت کنترل درج گردد . با توجه به پیوست الف در استاندارد ملی ایران انجام عملیات جوشکاری بر روی این نوع میلگردها مجاز نمی باشد .

لازم به ذکر است در روش آلیاژسازی شده ، فولاد مورد نیاز برای تولید میلگرد مورد نظر ، در فرآیند فولادسازی و از طریق اضافه نمودن فروآلیاژها ساخته شده و شمش تولیدی در فرآیند نورد به شکل مورد نظر درمی آید و سپس در محیط آزاد و به مرور خنک می شود . در این حالت میلگرد تولیدی از سطح بیرونی تا مرکز آن دارای خواص مکانیکی و مشخصات شیمیائی یکسان می باشد و در مواقع زلزله و فشار مقاومت یکنواخت و مناسبتری را از خود بروز می دهد .اما برای میلگردهای تولید شده به روش ترمکس اینگونه است که شمش فولادی مورد استفاده دارای کلاس آنالیز شیمیائی پائینتری بوده و برای رسیدن به مقاومت مورد نیاز مطابق استاندارد ، میلگرد تولیدی را که دارای دمای بالایی می باشد از داخل لوله های آب عبور داده و به یکباره سطح بیرونی خنک می شود . در این حالت سطح میلگرد تا عمق مشخصی دارای مقاومت بالاتر( مثلاً ۴۰۰ ) می باشد اما مغز میلگرد دارای مقاومت پائینتری ( مثلاً حدود ۳۴۰ ) خواهد داشت .از این رو در بکارگیری این نوع میلگرد در سازه های تحت فشار و مناطق زلزله خیز باید احتیاط های لازم را به عمل آورد و در محاسبات آن دقت مضاعف اعمال گردد .

فرآیند تولید میلگرد:

فرآیند تولید با دریافت شمش استاندارد آغاز می گردد پس از تایید آنالیز شمشهای وارده توسط بخش کنترل کیفیت ، مجوز شارژ آنها به کوره توسط این بخش به واحد تولید داده می شود . شمشهای وارده دارای ابعاد مقطعی ۱۳۰×۱۳۰ ، ۱۲۵×۱۲۵و ۱۵۰×۱۵۰ میلیمتر و طولهای ۶ متر و ۱۲ متر میباشند، شمش ها ابتدا توسط گیوتین هیدرولیکی برش خورده و به طولهای ۳ متری که متناسب با عرض کوره میباشد ، تقسیم می شوند.

شمشهای ۳ متری به وسیله جرثقیل سقفی بر روی ورودی کوره قرارداده می شوند و با فشار جک هیدرولیک به داخل کوره هدایت می گردند. کوره دارای یک قسمت پیش گرم کن با دمای حدود ۷۰۰ درجه سانتیگراد و کوره حرارتی با دمای ۱۲۵۰ درجه سانتیگراد است . در قسمت کوره حرارتی دمای شمش به حد مطلوب نوردی رسیده و با شارژ شمشهای جدید و تحت تاثیر همان فشار جک ورودی کوره ، این شمشهای ملتهب و آماده نورد توسط اجکتور از کوره خارج و به وسیله رولیکهایی به سمت استند ابتدایی ( رافینگ ) رانده می شوند. در طول خط تولید تعدادی استند وجود دارد ( با توجه به سایز میلگرد ، تعداد استندها تغییر میکند ) که در هر کدام دو غلطک بر روی یکدیگر قراردارند که در جهت عکس هم چرخش می کنند . شمش خروجی از کوره با عبور از هر استند و از بین این غلطکها از ابعاد آنها کاسته و به طول آنها اضافه میگردد . مقطع شمشها با خروج از هر استند و ورود به استند بعدی به هر یک از شکلهای مربع و بیضی در می آیند . شمشها با عبور از استندهای میانی به طور مرتب از قطر آن کم می شود ، به گونه ایی که با عبور از آخرین استند این بخش به سایز مورد نظر در برنامه تولید می رسد . شمش به سایز مطلوب رسیده از آخرین استند میانی به استند پایانی وارد می شود و با عبور از بین غلطکهای آن آجدار شده و به طرف بخش بعدی هدایت می شود . در اینجا دمای میلگرد از ۱۲۵۰ درجه اولیه به حدود ۹۰۰ درجه سانتیگراد میرسد.

این قسمت از خط تولید لوله های چدنی با قطر حدود ۵ سانتیمتر و طول حدود ۲۰ سانتیمتر هستند که با فواصل حدود ۱۰ سانتیمتر در امتداد یکدیگر قرار دارند و میلگرد با سرعت بین ۶ تا ۱۴ متر بر ثانیه ( بسته به سایز میلگرد تولید شده سرعت آن متغیر است ) از درون آنها به سمت بستر خنک کننده حرکت میکنند. قبل از بستر خنک کننده پینچ رول و قیچی متراژ قراردارند که قبل از هدایت میلگردها به درون فک بستر خنک کننده ، آنها را به صورت اتوماتیک در طولهای ۲۴ متر برش می زند . میلگردهای ۲۴ متری ابتدا به درون فک کولینگ بد وارد می شوند. تنظیمات کامپیوتری در این بخش فوق العاده حائز اهمیت است . زیرا سرعت قطع شدن میلگردها ، باز شدن دهانه فک و سرعت جابجایی محلهای قرار گیری میلگرد بر روی بستر بایستی حتی بدن کسری از ثانیه هماهنگ باشد . لازم به ذکر است که این هماهنگی بین کلیه قسمتهای خط تولید وجود دارد . به منظور کنترل نرم افزاری خط تولید ، سیستمی طراحی شده که این سیستم در اتاق کنترل قراردارد . این سیستم به وسیله اپراتور و از طریق ما

نیتورها از کوره تا بسته بندی را کنترل می نماید با این سیستم حتی دمای لحظه به لحظه درون کوره را هم کنترل می نمایند.

با باز شدن هر بار دهانه فک ، یک یا دو میلگرد ۲۴ متری (وابسته به سایز تولیدی) بر روی بستر قرار می گیرد. این بستر که از شیارهایی کنار هم با مقطع V تشکیل شده است حول دو محور ( مثل چرخ تانک ) حرکت می کند .قرار گیری میلگردها بر روی این بستر که دارای عرض ۳۶ متر میباشد و مدت زمانی که طول می کشد تا میلگردها به انتهای بستر برسند باعث می شود که از دمای آنها کاسته شود . در انتهای چرخش بستر در حول محور خود میلگردها بر روی رولیکهایی می افتند که آنها را به قسمت پایانی خط انتقال می دهند . در قسمت پایانی و قبل از بسته بندی یک قیچی نصب شده است که اپراتور آن میلگردها را به طولهای ۱۲ متری برش می زند . این میلگردهای ۱۲ متری به وسیله پوشرهایی تخلیه و مجددا” توسط رولیکهایی به دستگاه بسته بندی هدایت و پس از تسمه پیچی اتوماتیک ، با کمک جرثقیل سقفی و به وسیله اپراتور به انبار منتقل وجهت بارگیری جایگیری میشود.